|

|

|

|

|||

|

|

|

|

|

|||

| MINI - FREZARKA - CNC2

RS232 + KROK + ATMEL Po przejściach z pierwszym modelem i nabyciu pewnych doświadczeń powstała wersja CNC2 - jak widać jest trochę solidniejsza od poprzedniego modelu. Myślę że ten model można nazwać "Modelarski" JWYGLĄD

OPIS MECHANIKI Podstawowym surowcem użytym do konstrukcji jest aluminium - ogranicza znacznie wagę - ale niestety ma swoją cenę. Podstawa o wymiarach 430x430 mm, co jeszcze pozwala zakwalifikować do urządzeń przenośnych. Wózek górny i dolny osadzony jest na prowadnicach stalowych 18 mm + 4 niezależne łożyska liniowe na wózek celem ograniczenia oporów i likwidacji luzu. Jako napęd zastosowałem śrubę z gwintem prostokątnym o skoku 4,5 mm na obrót / trzyzwojowa - na plus dodać należy ze z odzysku i spora prędkość wózka/ co daje dość kłopotliwy ale do przyjęcia posuw = 0,0225 mm/krok. Wózek pionowy to blat osadzony na 4 kulkach łożyskowych - rewelacja - też z odzysku - do blatu przymocowana jest głowica robocza - obecnie MICROMOT 50 - około 20000 obr. Jako napęd wózków pracują trzy slniki 4,1V/1,1A o rozdzielczości 200 krok/obr, i tu drobna uwaga którą odkryłem trochę późno - silniki kupujemy na jak najniższe napięcie - zyskamy na sile przy wyższych obrotach. Jako wyłączniki pozycji startowej i końcowej zastosowałem czujniki optyczne - no i zostały mi jeszcze 4 obwody do 0,5A obecnie niezagospodarowane - ale to będzie pewnie oświetlenie, odkurzacz, chłodzenie. Jak widać sporo jeszcze drobiazgów do zrobienia, ale wszystko w swoim czasie. Orientacyjny koszt konstrukcji widocznej na obrazku /komplet materiałów / około 500 zł - nie najtaniej ale do przyjęcia.

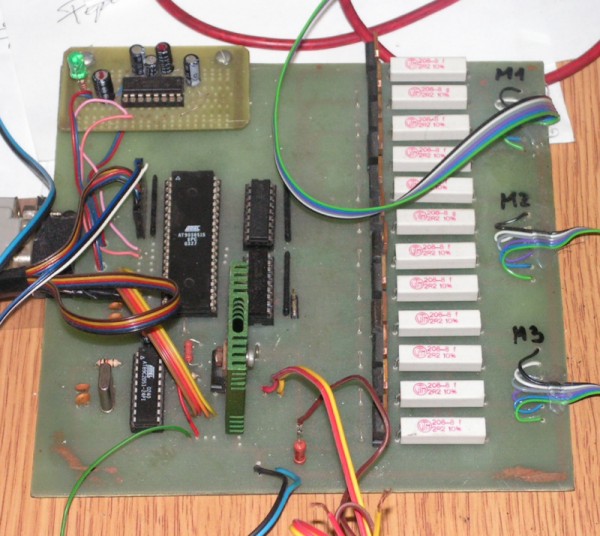

OPIS ELEKTRONIKI

Widok elektroniki

Układ jak widać jest banalnie prosty - więc tylko parę słów opisu.

Jako sposób komunikacji frezarki z komputerem wykorzystałem RS232 - może dla tego że poprzednia wersja była na LPT :). Tak więc poprzez standardowy układ na MAX232 komunikujemy się procesorem frezareczki - w tym wypadku AT90S8515. MAX-a podpinamy do sprzętowego UART-a w ATmelu czyli PD0 i PD1, a od pinu PD4 do PD7 wychodzi 4 bitowa informacja sterująca AT89C2051. Na obecną chwilę pełni tylko rolę układu kluczującego PWM wrzeciona wiertarki. Port B w całości jest układem wejściowym - i tak PB0 i PB1 krańcówki pierwszego silnika krokowego 2 następne drugiego itd... Pojawienie sie stanu wysokiego "1" np. na PB1 jest informacją dla procesora ze silnik M1 dotarł do krańcówki i dalszy ruch w tamtym kierunku jest niemożliwy. Więc mimo wysyłanych komend z komputera - silnik będzie zatrzymany do momentu pojawienia się logicznego "0". Port A to dwie 4 bitowe informacje do sterowania M1 i M2, M3 to młodsze bity portu C, starsze na razie wolne. Jako końcowe elementy kluczujące - zastosowałem MOSFET-y BUZ11 / niezły zapas mocy / , a całość zasilana jest z typowego zasilacza PC. Ponieważ wszystkie rozwiązania były robione z głowy - nie ma nawet schematu, ale gdyby ktoś był zainteresowany to coś naszkicujemy.

PROGRAM - KOMUNIKACJA STEROWANIE

Sterowanie odbywa się w trybie tekstowym - tak więc podstawa komenda wysyłana do frezarki ma postać np. "$M1L1210001" Znak "$" - bez znaczenia, ale musi być wysłany Znak "M1" - numer silnika 2,3 Znak "L" - kierunek obrotu L - lewo, P - prawo Znak "12" - prędkość obrotowa silników zakres od 12 do 99, 12 = 2 ms na krok 13 = 3 ms itd. Znak "10001" - ilość kroków na komendę, 10001 - 1 krok, 10002 - 2 kroki, 10100 - 100 kroków itd... Po każdorazowym wysłaniu polecenia - po wykonaniu frezarka wysyła potwierdzenie wykonania czynności - a w przypadku dotarcia do wyłącznika krańcowego - wysyła stosowną informację ignorując pozostałe do wykonania kroki w tym kierunku.

PROGRAM

Program powstaje jako konstrukcja modułowa i jeszcze wiele czasu upłynie do pełnej funkcjonalności. Na tę chwilę działają moduły: Konfiguracja - podajemy tu skok gwintu na śrubach, ilość kroków silnika, oraz luz Ręczne - pozwala na sterowanie wszystkimi silnikami - dobre do testów i prostych prac HPGL - pozwala na grawerowanie z plików zrobionych w Corel-u /dobre:)/ Cięcie - moduł to automatycznego przecinania linie proste i 45 stopni Pozostałe elementy z biegiem czasu zostaną dopisane, i odpowiednio opisane.

PRAKTYKA I UWAGI Na chwilę powstawania tego opisu - cały czas testuję i sprawdzam, oraz robię poprawki w urządzeniu - ale to co już sie nasunęło. Pierwszą zmorą są opory i luzy - o ile to dotyczy prowadnic sprawa jest prosta - wystarczy zastosować łożyska liniowe. Ja dałem dwa niezależne od siebie na jedną prowadnicę, co pozwala nawet na drobne regulacje. Gorzej na śrubach napędowych, tu likwidacja luzu możliwa jest poprzez : - zastosowanie gwintu kulowego - bardzo dobre i bardzo drogie - zastosowanie nakrętki dwu-dzielnej - dobre ale przy mniejszych konstrukcjach kłopotliwe - zastosowanie dwóch nakrętek kontrujących się nawzajem - chyba najoptymalniejsze i często stosowane - metoda obskura - nawiercenie w nakrętce otworu, nagwintowanie i wkręcenie śrubki ze stożkowym zakończeniem - też działa Należy jednak pamiętać, że najczęściej w domowych konstrukcjach kasowanie luzu powoduje zwiększanie oporów obrotowych, a to do niepotrzebnego zjadania mocy silników krokowych. Następnym elementem są silniki krokowe - ja zastosowałem SANYO DENKI 4.1V/1.1A o rozdzielczości 1.8 stopnia /200 kroków/. Są bardzo dobre, lecz polecam silniki na najniższe dostępne napięcie, a duży prąd. Ułatwia to znacznie sterowanie przy wysokich prędkościach, uzyskujemy mniejsze straty mocy. Ja na swoich silniczkach uzyskuje max 150 obr/min - co daje u mnie posuw 675 mm/min, dla niewtajemniczonych to raczej średnia prędkość. Wrzeciono - to już tylko problem finansowy. Ja mam PROXXON-a MICROMOT 50 - jego podstawową zaletą jest cena / około 130 zł / i to już tyle zalet - ale jeżeli maszyna ma być dla amatora, modelarza mającego czas na obróbkę jest to bardzo dobry wybór. Dla profesjonalisty i przy sporej eksploatacji polecane by było wrzecionko na porcelanowych łożyskach o mocy około 600 W. Mikromocik ma zaledwie około 60 W, mimo to stosunek ceny do możliwości to rewelacja... Dodatkowo na korzyść przemawia napięcie zasilania 12V / choć tak naprawdę to max przy 18 V / prosto z zasilacza PC. Tutaj możemy powrócić do prędkości silników krokowych, to że silnik ma opis 4,1V/1,1A nie oznacza że ma być zasilany egzotycznym napięciem 4,1V. Ograniczeniem jest tu prąd i sposób narastania go przy różnych napięciach. Moje silniki zasilane są metodą klasyczną, prostą ale mało efektywną. Ograniczenie i dopasowanie prądu realizowane jest poprzez dołączenie rezystora w szereg z cewką. Rozwiązaniem bardziej optymalnym jest sterowanie o podwyższonym napięciu /około 10 razy znamionowe/, z ograniczeniem prądowym realizowanym poprzez PWM - są nawet specjalizowane układy.

Na razie nie udostępniam żadnych plików ponieważ obecne wersje są bardzo niedopracowane, tak naprawdę to dopiero z 2 tygodnie. Myślę że pod koniec Maja dołożę tu stosowne oprogramowanie.

PEPI KOSZALIN 15.04.2006

Taki przykład pracy.

PEPI KOSZALIN 29.10.2013

|

|||||

|

|

|

|||